人工智能+金屬3D打印有搞頭!GE要這樣做!

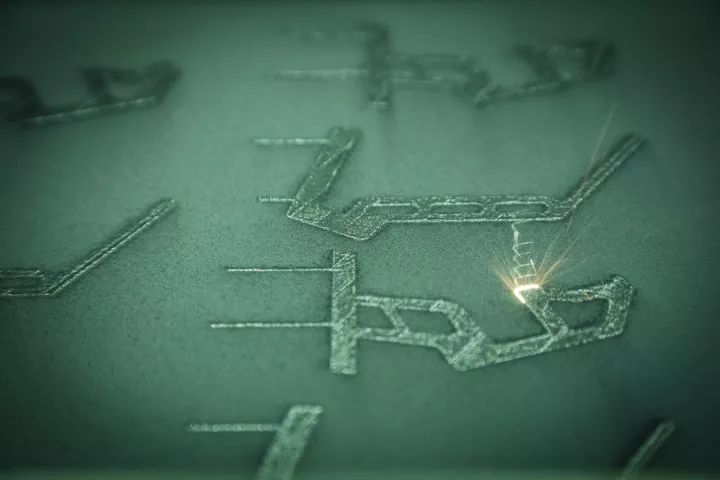

眾所周知GE押寶3D打印,并將這種先進制造技術運用到對零件制造要求非常嚴苛的航空航天領域。能夠滿足嚴格的尺寸公差已經使得3D打印技術成為GE重點關注的領域,去年對Concept Laser和Arcam的收購就證明了這一點。雖然具備美好前景,金屬3D打印也面臨著一系列的挑戰,如果在3D打印過程中發生了質量缺陷,那將有可能導致整個零件被廢棄,這將是嚴重的浪費。

為了更加一致的質量穩定性,GE將人工智能技術運用到3D打印過程中來。

根據GE全球研究院高級首席工程師兼增材制造技術平臺負責人Joe Vinciquerra,GE最近正在努力通過提高人工智能的方法來提高機器和材料的性能。在GE的增材制造材料實驗室,機器學習正在發揮作用。通過人工智能,研究團隊致力于提高增材制造的工藝和質量,以生產更好的零件,減少質量問題。

人工智能允許在加工過程中檢測任何會影響到質量的因素,使得操作人員能夠確保進行適當的調整,從而減少質量缺陷的發生,避免材料的浪費。最終目標是獲得完美的100%的質量控制結果。沒有浪費的材料和沒有失敗的3D打印,這往往是一個遙不可及的夢想。然而,通過機器學習,一個更智能的系統正在逼近目標,并且通過數字雙胞胎,創建一個模擬的仿真模型,使得加工過程更加可預測。

GE所提出的100%的質量控制結果的目的是讓3D金屬打印設備成為自己的質量檢查員。GE希望在零部件制造過程的每一層都能夠實現100%的可見性,并隨著時間的推移對機器進行培訓,以識別3D打印過程中的任何問題。這就是通用電氣數字雙胞胎的作用。

通用電氣的數字雙胞胎在物理和數字世界之間搭建起一座橋梁,可以隨著時間的推移了解每一個獨特的資產。它們將來自傳感器和設備的數據與分析、模型和材料科學相結合,進而不斷改進工業部件和資產,甚至整個流程和工廠的數字模型。

這就像人的學習模式,從經驗中學習,也可以變得更聰明。如果他們觀察到一部分構造出現了類似于之前已經看到的錯誤情況,則該設備可以將其標記為供操作員響應的指示狀態。操作員可以通過停止構建或者通過動態調整來糾正并繼續進行加工過程。當然,更進一步的情況是,3D打印設備在沒有操作員介入的情況下,自行完成這些修正。

機器學習與物理建模相結合,不僅可幫助企業了解產品過去的性能表現,同時還能預測未來。現在,GE工程師能夠通過數字雙胞胎非常詳細地研究和測試復雜物理現象,而這種細節水平通過物理測試方法難以企及。

智能檢測過程中的零件構建數據被反饋給數字雙胞胎,通過不斷地將這些數據與GE專有的“黃金標準”進行對比,就可以發現加工中的偏差情況。由此,金屬3D打印設備可以作為自己的檢查員,工業3D打印還可以整合人工智能和一定程度的自動化,從而進一步推動3D打印設備進入產業化,更深入地進入到最終生產用途的零件制造過程中。在生產所需要的更高速的構建率情況下,人工智能使得3D打印設備實現自我監測,并最終實現自動化的自我糾正/補償,從而提高質量控制水平。

像許多其他制造工藝一樣,3D打印構建的每個零件都有自己的數據信息流。想像一下,一臺3D打印設備每年要負責生產幾十到幾百個零件,那么每個零件都代表一個學習過程的機會,即使零件都是一樣的。在3D科學谷看來,這就是人工智能發揮價值的地方,通過捕捉那些關鍵的學習點,并利用各自的學習過程來不斷改進制造工藝的整體水平。

那么人工智能需要多少次的構建才能夠“充分地了解增材制造的過程,從而在過程檢查中產生有效的作用?這取決于加工的具體內容以及試圖采取行動的程度。 當你僅僅需要預測材料的良好性包括批量孔隙度的控制,這可能需要少量的機器學習過程就可以達到。然而,3D科學谷了解到在其他許多實際情況下,需要的數據量要大得多。

針對Concept Laser的金屬增材制造設備,GE還定制了一個測試平臺來模擬Concept Laser機器中如何構建零件。一旦完成虛擬測試,團隊再轉向在實際機器上測試。

(責任編輯:admin)

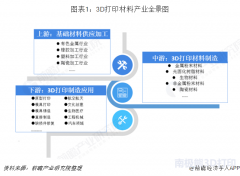

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

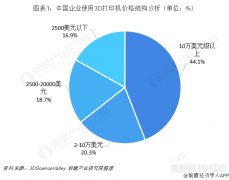

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,