以輕量化3D打印銑刀應對車輛底盤的加工挑戰

創新型汽車制造商 Local Motors 一直在探索通過大型3D打印技術制造車輛的車身零部件,Local Motors 開發的自動駕駛巴士Olli 的底盤就是采用3D打印技術制造的。底盤完成增材制造之后還需要進行機械加工,但由于3D打印所實現的特殊復雜結構及材料的特殊性,Local Motors在進行底盤機械加工時遇到了銑削挑戰。

刀具制造商山特維克可樂滿為Local Motors提出了加工解決方案,巧合的是在這一加工方案中所使用的銑刀也是通過增材制造-3D打印技術制造的。

Olli。來源:Sandvik

Local Motors 的車輛制造方式與傳統汽車制造有著顯著差異,他們通過3D打印技術制造車身零部件,并努力簡化車輛的設計,將小型車輛的零部件數量減少至40-50個。Local Motors 開發了專有的車身零部件碳纖維增強3D打印材料,并安裝了長達12米的大型混合制造設備,該設備集成了3D打印技術與銑削技術,可用于生產自動駕駛巴士Olli 的底盤。Local Motors 通過該設備實現最小的材料處理量,并大量減少工具費用。

Olli 底盤加工。來源:Sandvik

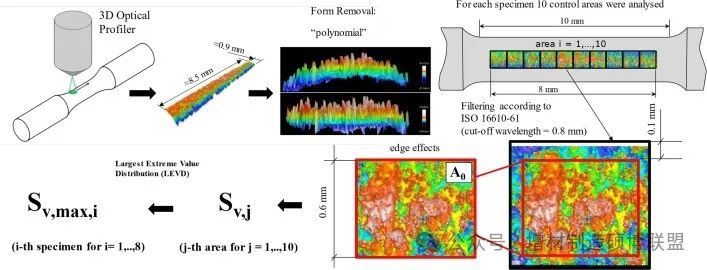

在Olli 汽車底盤在完成3D打印之后,將進入到銑削流程。在銑削加工中存在的挑戰是,底盤本身具有帶深腔的復雜零件特征,并且材料要求苛刻,這也是銑削加工的典型挑戰。加工這類結構所需的長懸垂通常會由于振動問題和相關的性能問題而遇到加工瓶頸。

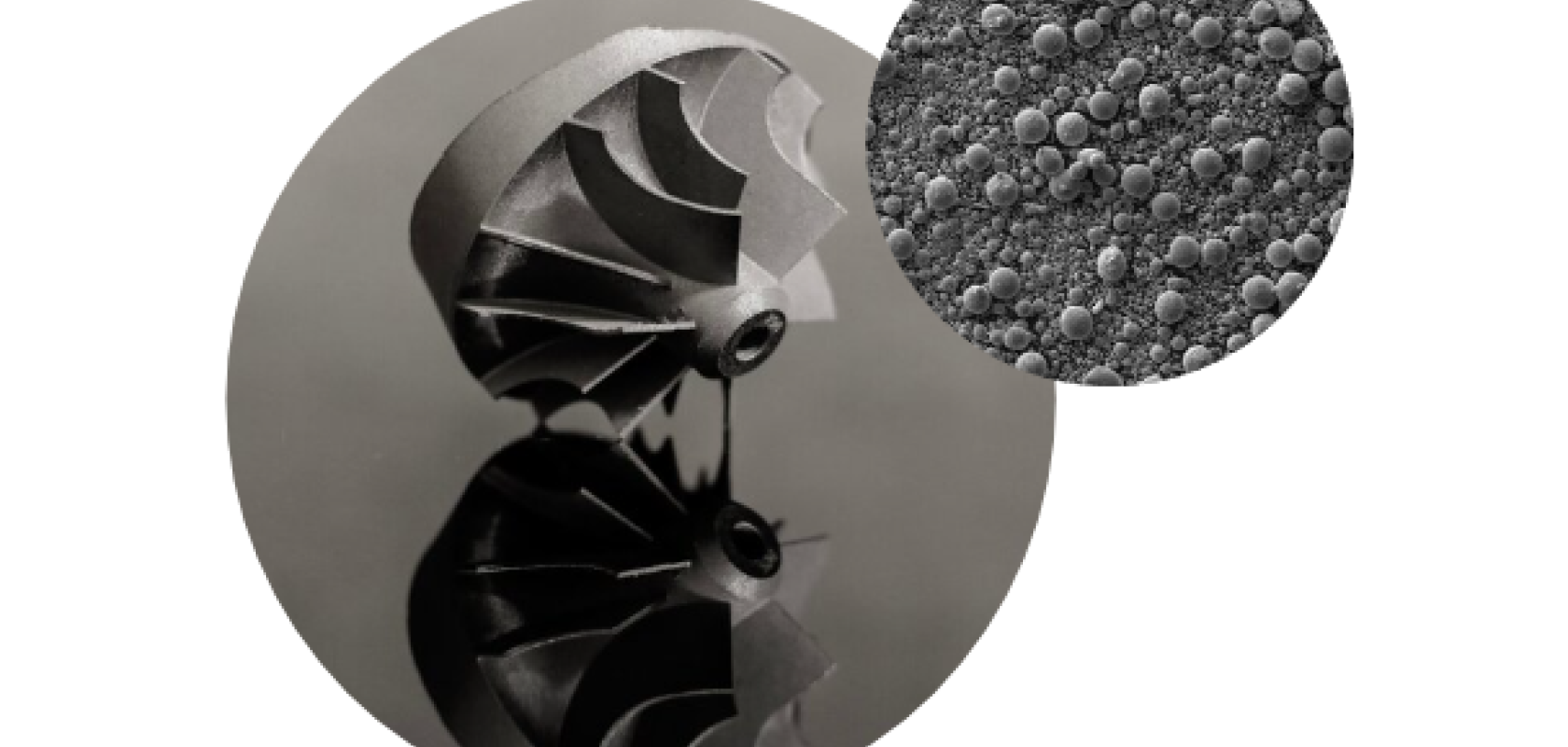

對于以上挑戰,山特維克可樂滿給出的方案是結合使用Silent Tools™刀架與新型輕量化銑刀CoroMill®390 解決Olli 汽車底盤的加工挑戰。巧合的是,山特維克可樂的輕量化銑刀CoroMill®390 本身也與增材制造技術有著密切關系,這是一款采用金屬3D打印技術制造的可轉位銑刀。

根據山特維克,CoroMill®390 銑刀配備了Silent Tool 刀桿,Silent Tool 配備了CoromantCapto®快速更換主軸接口,這一刀具組合將Olli汽車底盤的加工時間縮短95%。而增材制造銑刀的重量比傳統刀具更輕,這使得刀具在加工長懸伸時的性能得到提升。

山特維克在設計與制造這款銑刀時可用的減重方式有幾種,例如使用輕量化的刀具制造材料,或在刀具主體上集成加工孔,但經過驗證之后通過增材制造技術實現的輕量化設計是最佳的途徑。根據山特維克給出的數據,銑刀的重量減輕了80%。

帶刀桿的3D打印輕量化銑刀CoroMill®390。來源:Sandvik

為了減輕CoroMill®390 銑刀的重量,山特維克對刀具進行了拓撲優化設計,刀具制造材料為鈦合金材料-Ti6Al4V,并使用粉末床激光熔化金屬3D打印技術進行刀具制造。山特維克表示,CoroMill®390增材制造銑刀精確的輕巧設計,可限制振動并實現平滑切割性能,將客戶生產率提高50-200%。CoroMill®390 輕量化銑刀已通過雷尼紹的RenAM 500Q 金屬3D打印設備進行批量生產,2019年4月正式推出市場。

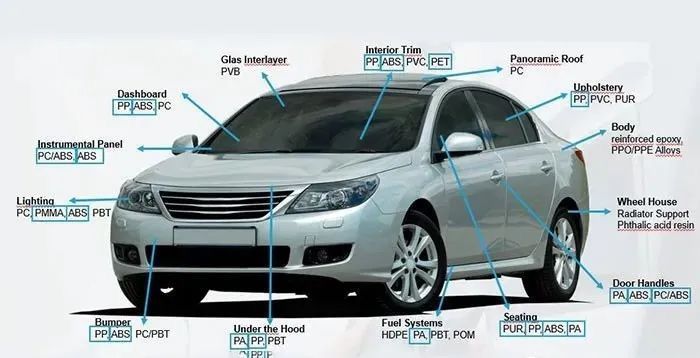

除了采用輕質材料等傳統方式,粉末床選區激光熔化3D打印技術以及面向增材制造的輕量化設計,成為實現機械加工刀具輕量化的新途徑。根據3D科學谷的市場觀察,機械加工刀具制造商肯納金屬( Kennametal)也利用這一3D打印技術開發了一種輕量化鏜孔刀具,這款鏜刀用于加工新能源汽車電機定子。新能源汽車的零部件通常通過更小、低馬力的CNC加工中心加工的,這類加工中心需要更輕的加工刀具。肯納金屬推出的3D打印鏜孔刀具的重量僅為傳統鏜孔刀具的一半,同時仍滿足鋁電機主體鏜孔加工的精度、圓度和表面光潔度的需求。

但在金屬3D打印技術為刀具制造帶來附加價值的同時,我們不難發現,金屬增材制造正在高附加值零部件直接制造領域替代傳統制造工藝,傳統工藝中就包括使用金屬切削刀具進行加工的機械加工工藝。

無論是肯納金屬還是本文所提及的山特維克都建立了增材制造部門,對3D打印材料、工藝以及零部件直接制造應用進行探索,在增材制造方面積累的經驗不僅被用于制造高附加值的刀具,還為外部制造業用戶提供增材制造服務。3D打印與機械加工如何融合,又會產生怎樣的替代與競爭關系,其中蘊含的趨勢與機遇值得深思。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

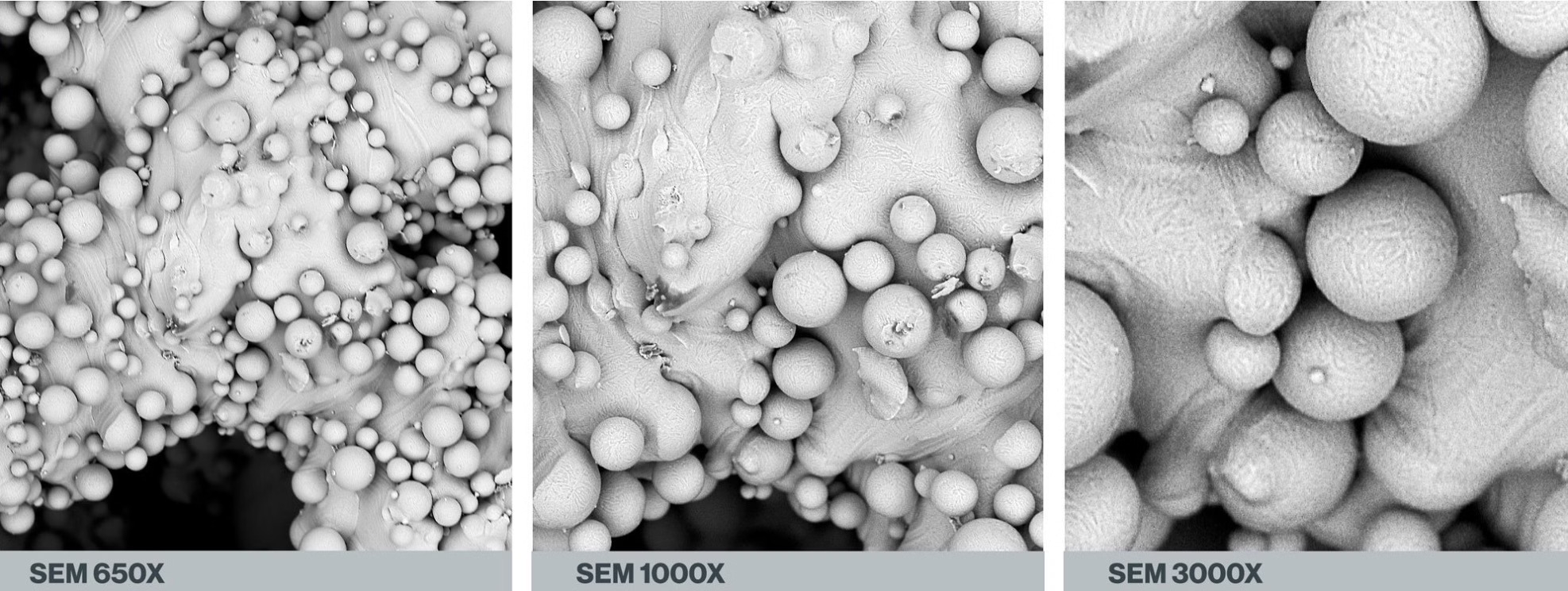

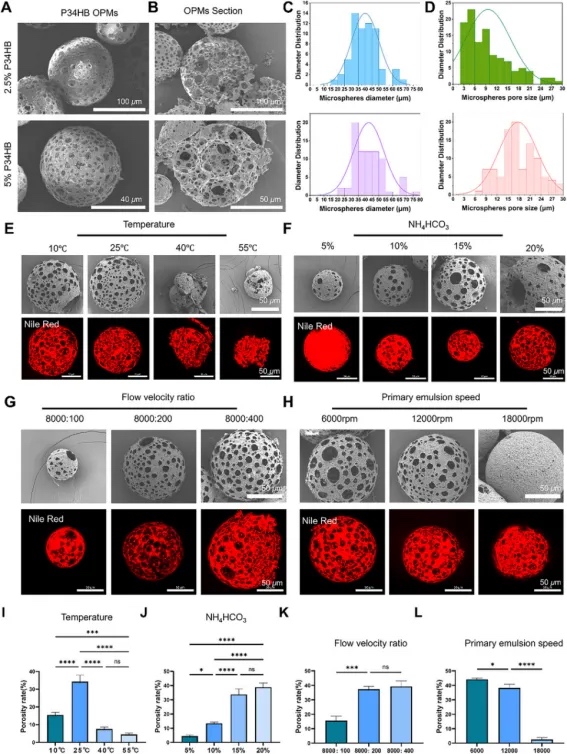

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

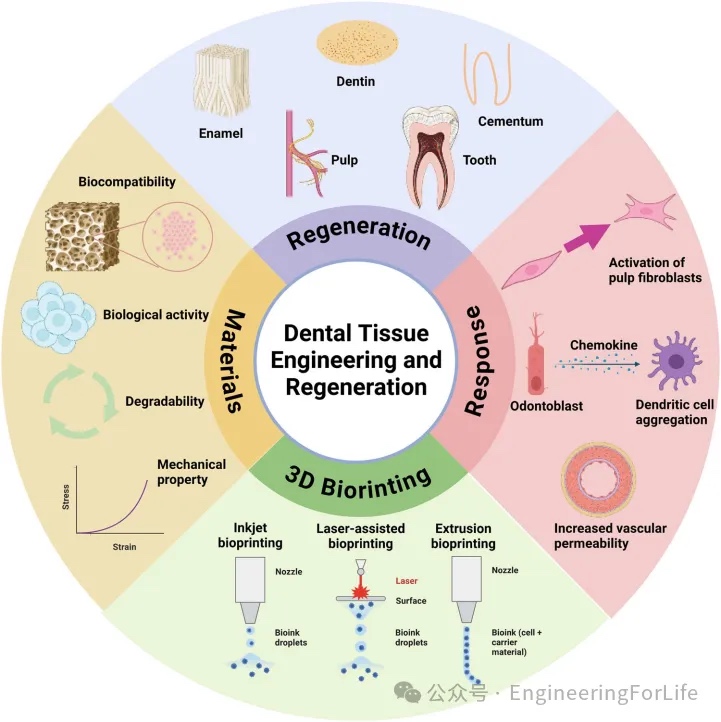

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復