歐盟InShaPe項目重大突破:人工智能+激光技術讓金屬3D打印效率飆升6倍

2025年7月,歐盟資助的InShaPe項目公布重大研究成果,成功將金屬3D打印的生產效率提升了6倍,同時將制造成本削減50%,并顯著降低了能耗、材料浪費,大幅提升了零部件質量。

國際合作結出碩果

InShaPe項目由慕尼黑工業大學(TUM)牽頭,匯集了來自8個國家的11個合作伙伴,獲得歐盟"地平線歐洲"計劃720萬歐元資助。經過三年深入研發,此聯盟成功開發出一種革命性的激光粉末床熔融金屬(PBF-LB/M)工藝優化方法,將人工智能驅動的光束整形技術與多光譜成像(MSI)完美結合。

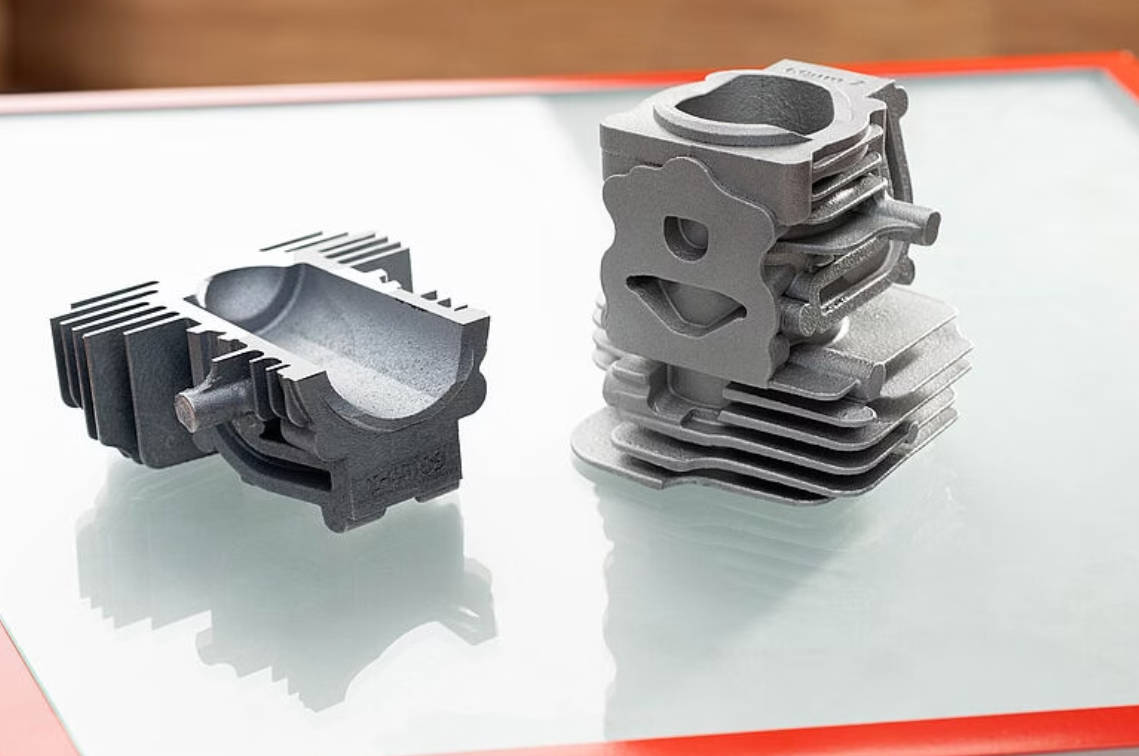

△手持式鏈鋸的發動機氣缸蓋

技術創新解決行業痛點

傳統的PBF-LB/M工藝在制造復雜金屬零件方面具有獨特優勢,但剛性激光束和落后的工藝監控常常導致缺陷率高和能源浪費嚴重。InShaPe項目通過技術創新徹底解決了這些痛點。

項目的核心突破在于用環形光束替代傳統的高斯光束,并能根據每個部件的幾何形狀和材料特性進行精確調整。這種智能化的激光束輪廓控制創造了更穩定的熔池環境,大幅減少了裂紋、飛濺等常見缺陷,同時顯著提高了加工速度和材料利用效率。

多光譜成像系統的引入為該技術增添了另一重要功能。MSI系統能夠捕捉不同波長的熱信號,對熔池狀態進行實時監控,在工藝問題出現的第一時間就能被識別和定位,從而立即觸發糾正措施,最大限度地減少生產延誤和返工損失。

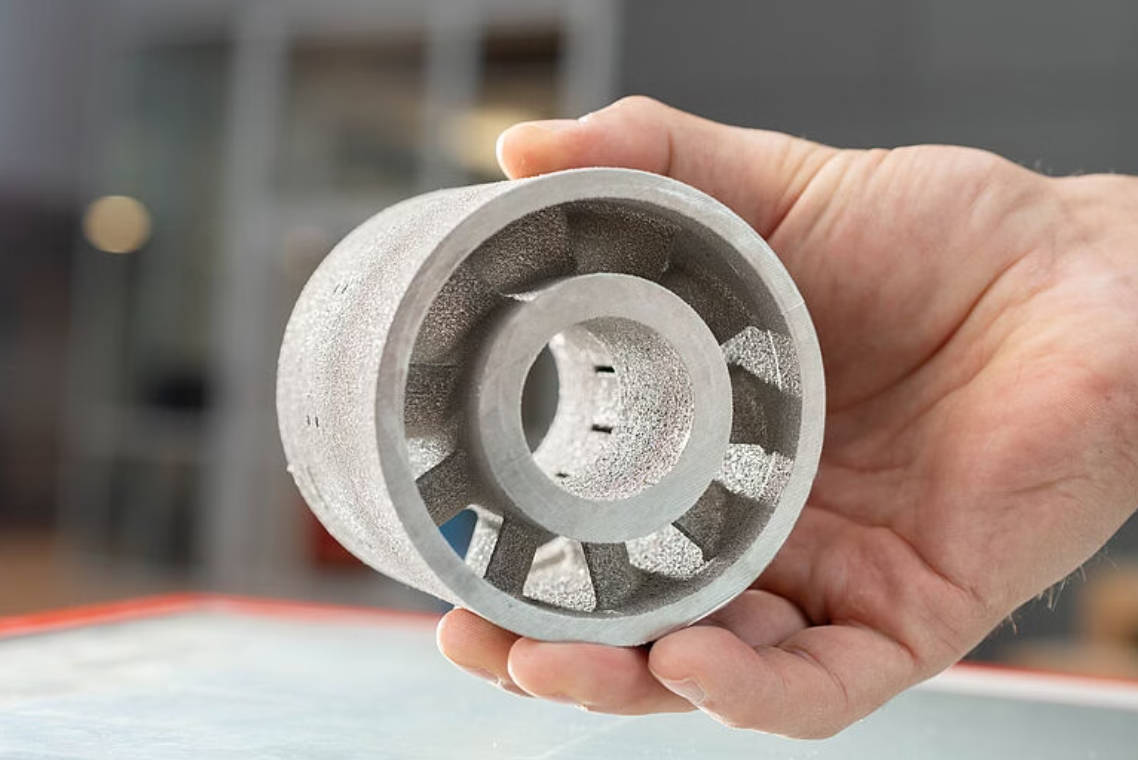

△用于能源領域的工業燃氣輪機零件

五大工業應用驗證技術可行性

為驗證技術的實用性,項目團隊在五個具有代表性的工業應用場景進行了深度測試:

●航空航天葉輪

●燃氣輪機部件(采用Inconel 718合金)

●能源領域燃燒室組件(CuCrNb材料)

●手持式鏈鋸發動機氣缸蓋(AlSi10Mg鋁合金)

●衛星天線部件

測試結果極為亮眼:生產率從15立方厘米/小時躍升至93.3立方厘米/小時,實現了6.2倍的提升,制造成本同時降低了50%。這些數據充分驗證了技術的有效性和產業化潛力。

項目展望

InShaPe技術的成功為PBF-LB/M技術有望應用在工業領域,特別是在航空航天、能源和汽車等對高性能零部件需求迫切的領域。項目協調員、慕尼黑工業大學Katrin Wudy教授表示,學術界和工業界對該技術表現出濃厚興趣,預計技術將很快投入工業應用,在改善工藝控制和質量保證方面發揮重要作用。

(責任編輯:admin)

下一篇:沒有了

AI助力優化生物3D打印墨水

AI助力優化生物3D打印墨水 AI深度賦能3D打印產業 普

AI深度賦能3D打印產業 普 使用人工智能和3D打印技術

使用人工智能和3D打印技術 Sloyd推出面向3D打印的AI

Sloyd推出面向3D打印的AI 英偉達推AI 3D建模系統,

英偉達推AI 3D建模系統,