銅3D打印中的激光波長選擇:綠光技術的絕對優勢

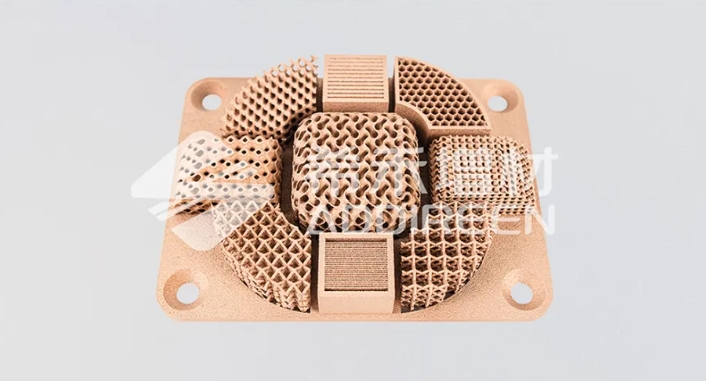

在現代工業中,銅作為一種關鍵的金屬材料,憑借其優異的導電性、導熱性和耐腐蝕性,在航空航天、電氣電力、汽車制造等多個領域發揮著不可或缺的作用。然而,隨著金屬3D打印技術的蓬勃發展,如何實現銅件的高效、高質量打印,正成為行業亟待攻克的重要難題。而這一難題的核心,正與打印過程中所使用的激光波長密切相關。

銅對不同波長激光的吸收差異

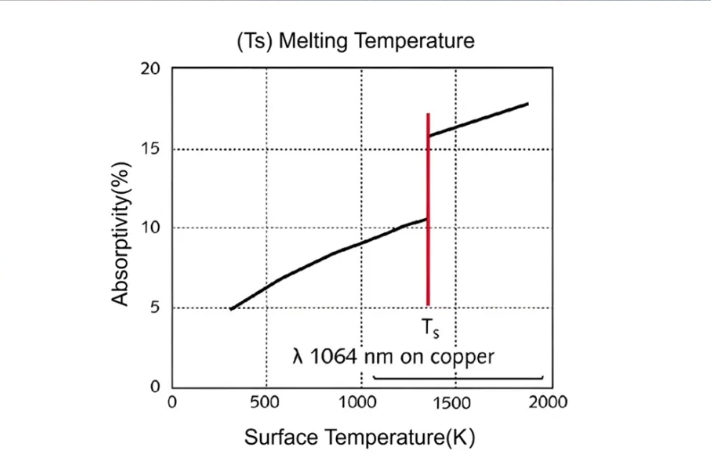

金屬材料對不同波長的激光有著明顯不同的吸收表現,一般來說,激光波長越短金屬對其吸收率越高。實測數據顯示,在室溫條件下,銅對近紅外光(波長范圍1020-1080nm)的吸收率不到5%,而對綠光(波長范圍515-535nm)可達40%左右,對藍光(波長范圍440-460nm)的吸收率則能達到50%。這意味著,相比近紅外光,使用波長更短的綠光或藍光,可以顯著提升銅的能量吸收效率,使其更容易被加熱和熔融,從而為高質量的3D打印提供了可能。

近紅外激光:成熟技術背后的隱憂

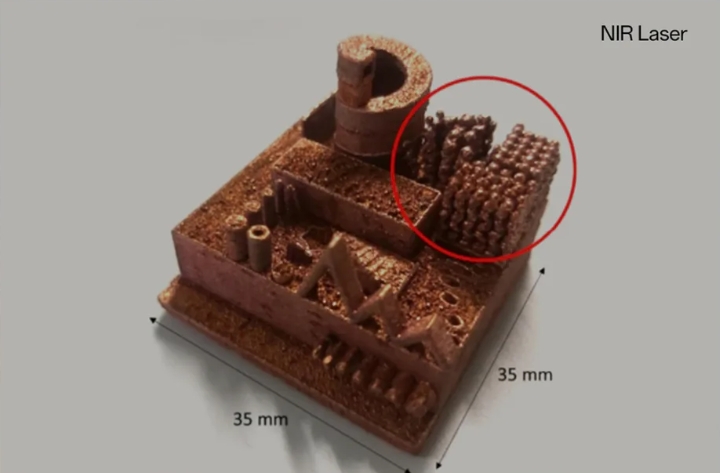

當前,市場上的金屬3D打印機大多采用近紅外光作為主要光源。近紅外激光器技術成熟、輸出功率高,且成本相對可控,這些優勢使其在金屬3D打印領域得到了廣泛應用。然而,銅對近紅外光吸收率低的特性,也給實際打印帶來了諸多局限。為了彌補銅對近紅外光吸收率低的不足,廠商通常會選擇提高激光功率,以確保材料能夠順利熔融。然而,當銅被加熱到約1400K時,吸收率會突然升高,導致內部劇烈變化,容易引發粉未飛濺、材料塌陷或產生氣孔等問題,這些現象會直接影響打印件的致密度和表面質量,使最終成品難以達到預期效果。

,

,

藍光激光:理想方案中的技術瓶頸

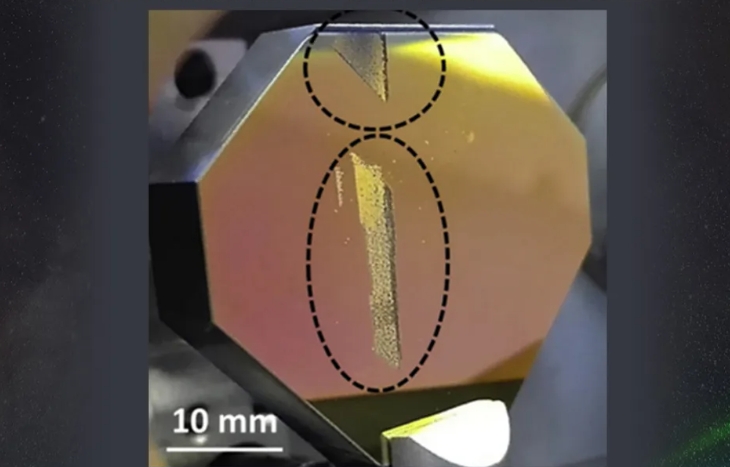

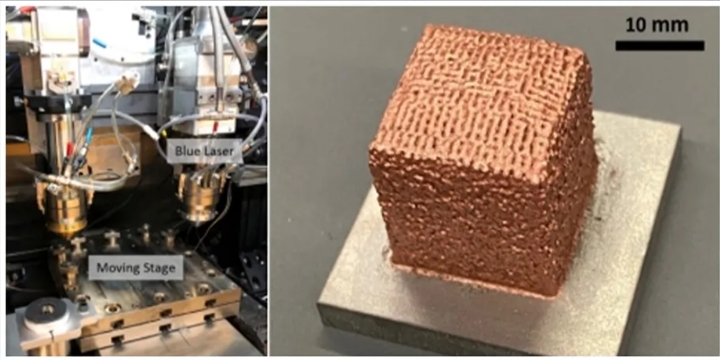

從理論上看,銅對波長較短的激光吸收能力更強,使用藍光似乎是理想選擇。然而,目前藍光只能依賴半導體激光芯片產生,而單個芯片的輸出功率非常有限。為了獲得足夠的激光功率,必須將多片芯片組合起來工作,但這樣得到的光束質量較差,無法有效聚焦。光束無法有效集中,意味著聚焦后的光斑面積較大,難以形成精細的熔融區域,導致打印件在精細度方面無法達到理想水平,表面質量也較差。因此,盡管銅對藍光的吸收率高,在追求高質量銅3D打印時,藍光激光仍受制于技術瓶頸,并在相當長的一段時間內都難以在高精密金屬3D打印上獲得應用。

綠光激光:恰到好處的“天作之合”

相比之下,綠光激光在銅3D打印中展現出兼顧近紅外光和藍光的獨特優勢,并克服了二者的局限。首先,綠光波長較短,銅對其吸收率與藍光相近,卻比近紅外高出一個量級,足以支撐高效熔融。其次,綠光可通過對近紅外激光進行轉換獲得,既保留了高功率輸出,又延續了優異的光束質量,充分發揮了現有紅外激光技術的成熟優勢。此外,銅對綠光的吸收率較高,且隨著溫度升高吸收率變化平緩,不會出現劇烈波動,因而能有效避免粉未飛濺或塌陷等問題,打印出的零件致密度更高表面質量也更好。

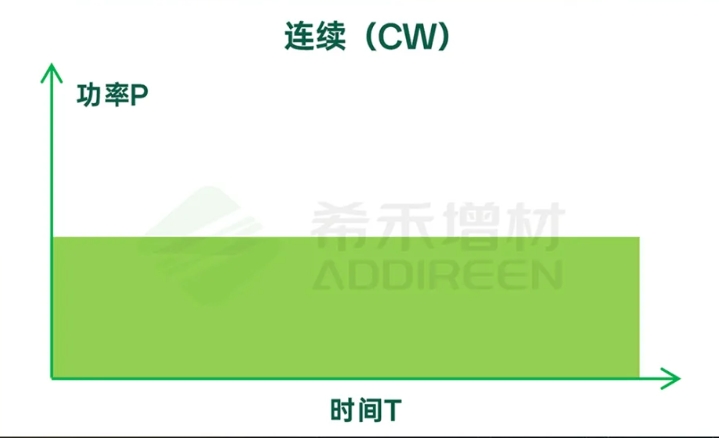

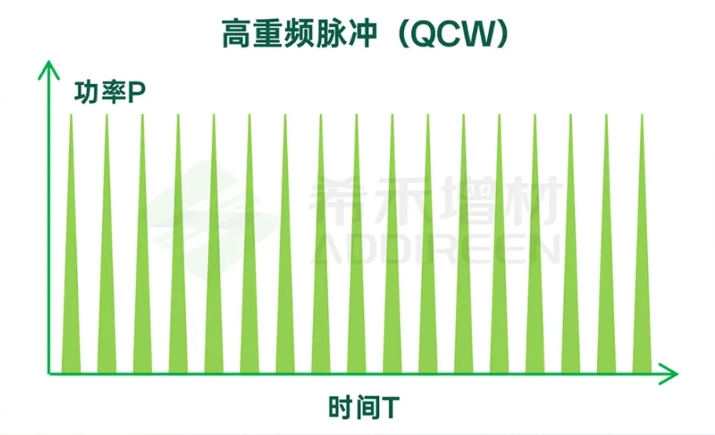

綠光激光在輸出模式上可分為連續和脈沖兩種,不同式在銅3D打印中的表現也各有差異。連續激光在工作過程中會持續、均勻地輸出激光,保持能量不中斷,而脈沖激光則以極短的時間間隔,間歇性釋放能量。在這兩種模式之間,還有一種被稱為”準連續”的模式,本質上屬于高重頻脈沖激光,雖然看起來像是一直在出光但在更細的時間尺度上,依然存在能量停頓,無法達到100%不間斷輸出。

有研究表明,使用準連續綠光激光對銅進行熔融,當激光功率達到150W時,局部溫度可使銅汽化。由于激光以脈沖方式作用,材料內部的熔融區域會出現塌陷產生氣孔,導致焊縫的相對密度下降(Heinrich et al.2022)。這一現象在銅3D打印中同樣可能發生,在脈沖激光模式下,熔融區域的不穩定會導致孔隙率增加降低打印件的致密度,而連續激光由于能量輸入穩定能夠使溫度持續升高,有效減少了氣孔的形成,提高打印件致密性和表面質量。

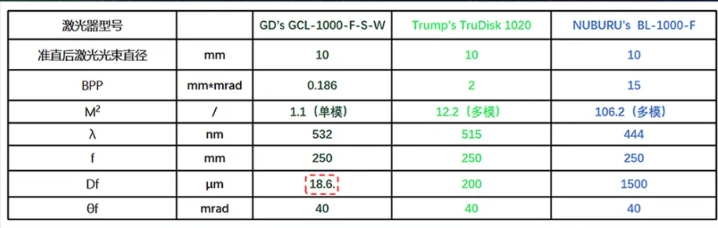

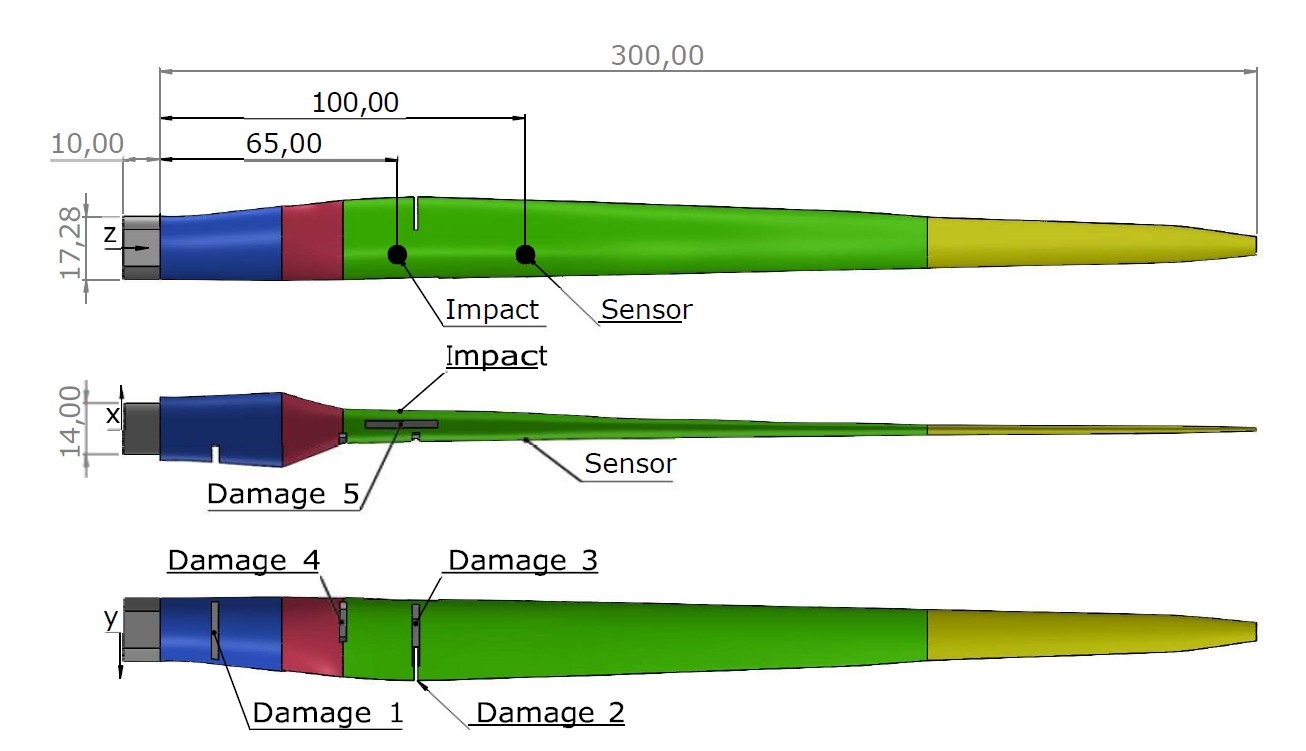

各家主流短波長連續激光器聚焦能力對比

圖8展示了單模連續綠光(GD'S GCL-1000-F-S-W)、多模連續綠光(Trumps1020)和藍光TruDisk(NUBURUSBL-1000-F)激光器的光束參數對比。可以看到,在相同的準直激光光束直徑和焦距(f)條件下單模連續綠光(M2=1.1)具有最佳的聚焦效果,其聚焦后的光斑直徑(Df)最小,僅為18.6um。相比之下多模連續綠光(M2=12.2)則為200um,光束質量M2值更大的藍光(M2=106.2)聚焦光斑直徑(Df)達到1500um。以上結果同樣表明,M值越接近1,光束質量越好。相同條件下,聚焦光斑直徑越小,能量就越集中,熔融區域也更穩定。綜上,單模連續綠光激光器被認為是滿足高精度、高致密度和高穩定銅3D打印的最佳選擇。

綠激光,“能”啟新篇高效領航未來智造!

綠光波長介于近紅外與藍光之間,銅對其吸收率高達40%,是近紅外激光的8倍,為銅材料加工帶來革命性突破。極大地提升了能量轉化利用率,打印效率大幅提升。

“能”效卓越

與半導體藍光相比,其優異的光束質量可實現高精度聚焦,形成穩定而精細的熔融區域,打印出的零件表面致密細膩,完美滿足高端工業制造對銅件的嚴格要求,

“能”穩全程

與近紅外光相比,綠光激光在加熱過程中吸收率變化平緩,避免了熱失控風險,減少了粉末飛濺、塌陷和氣孔等缺陷出現,顯著提高了打印件的良率。

“能”省成本

高反金屬對綠光吸收高,反射少,對設備內部光學組件的損傷低,從而延長了設備壽命,降低了維護成本和停機時間,提升了設備的可靠性和經濟性。

“能”保價值

綠激光技術不僅顯著提升打印效率,更通過穩定的能量輸出與精密的熔融控制,確保成品品質高度一致,以持續可靠的高標準質量,為客戶創造最大化價值。

對于需要3D打印銅件的行業來說,激光的波長選擇至關重要。近紅外光技術成熟但銅的吸收率偏低,藍光吸收率雖高卻難以實現高質量制造,而綠光則在功率輸出、聚焦能力和吸收效率上達到了理想的平衡。正因如此,越來越多的新一代3D打印設備開始采用綠光技術,這不僅是技術進步的體現,更是科學與工藝融合下的最優選擇。隨著綠光激光技術的不斷發展和完善,相信其將在銅3D打印領域發揮更大的作用,推動相關應用產業的高質量發展。

(責任編輯:admin)

格羅寧根大學利用3D打印與

格羅寧根大學利用3D打印與 Firestorm Labs完成4700萬

Firestorm Labs完成4700萬 朗盛公司探索3D打印混凝土

朗盛公司探索3D打印混凝土 郭傳飛課題組:3D打印精準

郭傳飛課題組:3D打印精準 經營不下去了?鋰電池3D打

經營不下去了?鋰電池3D打 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強