高精尖領域驅(qū)動下陶瓷增材制造技術(shù)發(fā)展與應用

隨著航空航天、半導體、核能等高精尖領域的迅猛發(fā)展,對材料性能的要求日益嚴苛,耐高溫、耐腐蝕、高剛性與高強度已成為關鍵性能指標。作為復雜陶瓷部件制造的核心手段,增材制造(AM)技術(shù)正受到研究人員和工業(yè)界的高度關注。然而,當前的陶瓷增材制造技術(shù)在形狀精度、尺寸穩(wěn)定性及性能調(diào)控方面仍面臨諸多挑戰(zhàn),變形、開裂和顯著的收縮問題尤為突出,嚴重制約了該技術(shù)的廣泛應用和深入發(fā)展。

一、陶瓷增材制造工藝分類與挑戰(zhàn)

根據(jù)是否需要后處理,陶瓷增材制造技術(shù)可分為間接增材制造和直接增材制造兩大類:

(一)陶瓷直接增材制造

陶瓷直接增材制造利用高能量密度激光束直接熔化陶瓷粉末,實現(xiàn)陶瓷零件成型與燒結(jié)同步完成。根據(jù)送粉形式,可分為鋪粉式(SLM)和送粉式(LENS/DED)兩種技術(shù)路徑。

(二)陶瓷間接增材制造

間接增材制造,也稱為“多步”成型法,其主要流程包括:

1.生坯制備:利用光固化(SLA、DLP、TPP)、激光燒結(jié)(SLS)、粘結(jié)劑噴射(Binder Jetting)、材料噴射(NPJ)以及擠出成型(FDM/PEP)等技術(shù),無需模具即可制備陶瓷生坯。

2.高溫處理:通過高溫脫脂和燒結(jié)工藝,實現(xiàn)陶瓷部件的高致密化。

按原料形態(tài)分類,間接增材制造可分為漿料、粉末、粒料和絲材等類型。然而,該工藝存在以下主要問題:

變形與收縮:輔助材料(如樹脂和聚合物)在打印、脫脂和燒結(jié)過程中易引發(fā)顯著變形,包括固化收縮導致的翹曲和燒結(jié)過程中的體積收縮。盡管合理設計支撐結(jié)構(gòu)可在一定程度上降低變形和坍塌風險,但無法完全消除。

坯體強度不足:打印過程中,粉末擴散和刮刀移動產(chǎn)生的剪切力易導致薄壁或細長結(jié)構(gòu)損壞。

懸垂結(jié)構(gòu)問題:與金屬部件制造類似,陶瓷增材制造中的懸垂結(jié)構(gòu)易出現(xiàn)分層、缺陷和翹曲,進而導致部件變形或打印失敗。脫脂和燒結(jié)工序進一步加劇了變形和開裂風險。

因此,精心設計的支撐結(jié)構(gòu)對于克服陶瓷部件打印和燒結(jié)難題、保障部件質(zhì)量至關重要。

二、陶瓷部件的支撐設計

當前,支撐設計研究主要集中在支撐結(jié)構(gòu)、分布和連接形式等方面。常見的支撐結(jié)構(gòu)包括實心、樹狀等類型。然而,陶瓷增材制造中,不同的打印和燒結(jié)工藝給固體支撐的拆除帶來了挑戰(zhàn),單靠樹狀或晶格支撐有時難以充分承載部件。

基于支撐類型、材料形態(tài)、制造工藝以及支撐與組件的相互作用,現(xiàn)有研究成果將支撐方案分為以下幾類:

1.接觸支撐:提供直接的機械支撐,但可能導致原材料損耗。

2.非接觸式支撐:通過優(yōu)化設計減少支撐與部件的直接接觸,降低損耗。

3.無支撐技術(shù):

自支撐結(jié)構(gòu):通過優(yōu)化部件結(jié)構(gòu)設計,使其具備自支撐能力。

非結(jié)構(gòu)性支撐:利用原材料(如粉末床、漿料)或外部介質(zhì)(如磁場)的特性,在無結(jié)構(gòu)支撐下完成打印。

4.組合支撐:結(jié)合多種支撐技術(shù),以實現(xiàn)最佳支撐效果。

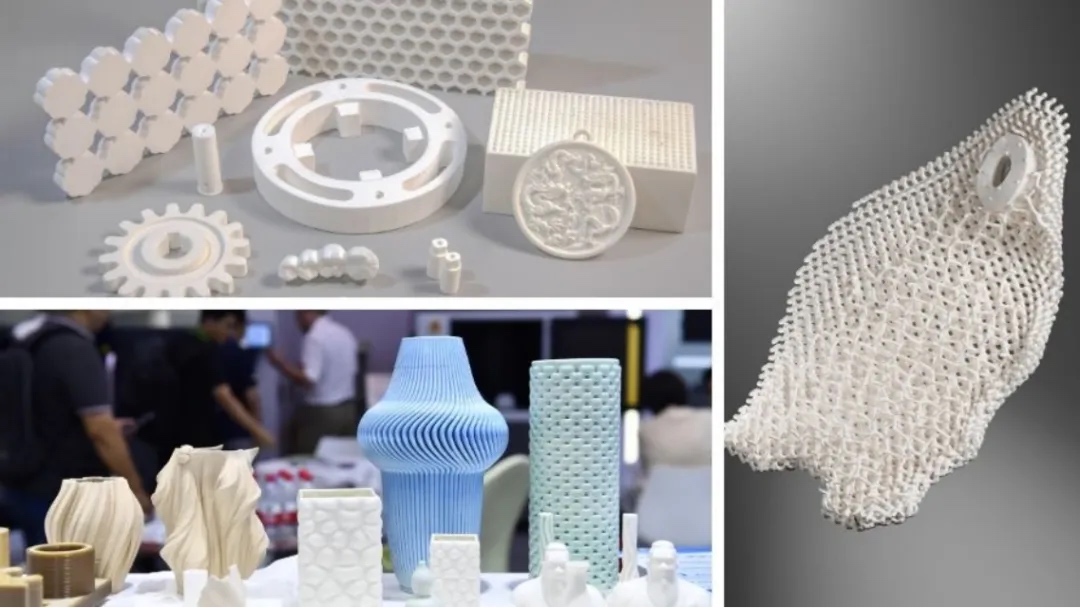

三、陶瓷3D打印的應用領域

(一)工業(yè)領域

陶瓷3D打印在工業(yè)制造領域展現(xiàn)出巨大潛力,尤其在航空航天和汽車工業(yè)中,陶瓷材料憑借其卓越的耐高溫和耐腐蝕性能,能夠從容應對極端工況,為精密零部件的制造提供有力支撐。

(二)醫(yī)療領域

醫(yī)療行業(yè)廣泛采用陶瓷3D打印技術(shù)。鑒于陶瓷材料良好的生物相容性,其在醫(yī)學植入物制造方面優(yōu)勢明顯,如人工骨骼、牙科修復體等。該技術(shù)能夠根據(jù)患者個體需求,精準定制醫(yī)療產(chǎn)品,助力提升醫(yī)療效果和患者生活質(zhì)量。

(三)藝術(shù)與設計領域

藝術(shù)創(chuàng)作與設計領域也積極引入陶瓷3D打印技術(shù)。藝術(shù)家和設計師利用這一技術(shù),能夠突破傳統(tǒng)工藝限制,充分發(fā)揮創(chuàng)意,打造獨一無二的陶瓷藝術(shù)品和裝飾品,為藝術(shù)表達和設計創(chuàng)新注入新活力。

(四)半導體領域

陶瓷3D打印在半導體領域展現(xiàn)出顯著的應用潛力,涵蓋精密零部件制造、熱管理、絕緣封裝、晶圓處理等關鍵環(huán)節(jié)。德國Alumina Systems GmbH公司采用Lithoz的LCM技術(shù),為半導體行業(yè)生產(chǎn)大型陶瓷組件,并成功制造出世界上最大的3D打印氣體分配環(huán)。該分配環(huán)直徑達530毫米,由氧化鋁制成,用于半導體晶圓的原子層沉積工藝。

四、相關企業(yè)

1.博世先進陶瓷(Bosch Advanced Ceramics):提供定制化陶瓷組件,融合注射成型與3D打印技術(shù),實現(xiàn)復雜陶瓷組件的高效生產(chǎn)。

2.俐陶智(Lithoz):專注于光固化陶瓷3D打印技術(shù),提供設備、漿料和綜合解決方案,推動技術(shù)升級和應用拓展。

3.廣東君璟科技有限公司:提供陶瓷與金屬材料光固化3D打印技術(shù)及整體解決方案,涵蓋多種陶瓷漿料和3D打印設備。

4.深圳升華三維科技有限公司:其粉末擠出3D打印(PEP)工藝結(jié)合3D打印與粉末冶金工藝優(yōu)勢,開發(fā)多種自定義“晶格填充結(jié)構(gòu)”模式,提升打印件性能。

5.深圳協(xié)同創(chuàng)新高科技發(fā)展有限公司:專注于工業(yè)級陶瓷光固化漿料配方與工藝開發(fā),產(chǎn)品廣泛應用于航空航天、半導體等領域。

6.深圳市奇遇科技有限公司:提供“陶瓷3D打印設備+打印材料+燒結(jié)工藝”整體解決方案,推動陶瓷增材制造技術(shù)在多領域的應用。

(責任編輯:admin)

UTA研究人員創(chuàng)建智能3D打

UTA研究人員創(chuàng)建智能3D打 航空航天增材制造四大類典

航空航天增材制造四大類典 Steakholder Foods 3D打印

Steakholder Foods 3D打印 格羅寧根大學利用3D打印與

格羅寧根大學利用3D打印與 Firestorm Labs完成4700萬

Firestorm Labs完成4700萬 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強